回流焊爐溫曲線測試方法和流程

發布時間:2022-02-18 瀏覽:次 責任編輯:晉力達

一、目的

本規范規定爐溫曲線的測試周期、測試方法等,以通過定期的、正確的爐溫曲線測試確定最佳的曲線參數,最終保證 PCB 裝配最佳、穩定質量,提高生產效率和產品直通率,解決工程人員的測試問題,為企業優化生產,創造更多利潤。

二、定義

1、 回流曲線

在使用焊膏工藝方式中,通過固定在 PCB 表面的熱電偶及數據采集器測試出 PCB 在回流焊爐中時間與溫度的可視數據集合,根據焊膏供應商推薦的曲線,對不同產品通過適當調整溫度設置及傳輸鏈的速度所得到的最佳的一組爐溫設置參數。

2、 固化曲線

在使用點膠或印膠工藝方式中,通過固定在 PCB 表面的熱電偶及數據采集器測試出 PCB 在固化爐中時間與溫度的可視數據集合,根據焊膏供應商推薦的曲線,對不同產品通過適當調整溫度設置及傳輸鏈的速度所得到的最佳的一組爐溫設置參數。

3、 基本產品

指在一個產品系列中作為基本型的產品,該系列的其它產品都在此基礎上進行貼裝狀態更改或對印制板進行少量的改版,一般情況下一個產品系列同一功能的印制板其圖號僅在版本號上進行區分。

4、 派生產品指由于設計貼裝狀態更改、或印制板在原有基礎上進行少量的改版所生成的其所改動的 CHIP 類器件數量未超過 50 只、同時沒有對外形尺寸大于□20mm×20mm 的 IC 器件(不包括 BGA、CSP 等特殊封裝的器件)的數量進行調整的產品。

5、 全新產品

指產品公司全新開發、設計貼裝狀態更改或印制板在原有基礎上改版時所生成的其所改動的 CHIP 類器件數量超過 50 只、或對外形尺寸大于□20mm×20mm 的 IC 器件的數量進行調整的產品。凡狀態更改中增加或減少了 BGA、CSP 等特殊封裝的器件的產品均視為全新產品。

6、 測試樣板

指用來測試爐溫的實裝板,嚴格來說,該板必須貼裝有與用來測試的生產狀態基本一致的元器件

三、回流焊爐溫測試點的選取

測試點的選取一般最少三個部位,代表PCB組件上溫度變化的測試點(能反映PCB組件上高、中低溫部位的溫度變化); 般情況下,高溫度部位在PCB與傳送方向相垂直的元件邊緣中心處,低溫度在PCB 靠近中心部位的大型元件半田端子處(PLCC.QFP等),另外對耐熱性差部品表面要有測試點,以及客戶的特定要求。

四、產品測溫點的制作方法

熱電偶與測試位置要可靠連接,否則會產生熱阻,另外與熱電偶接觸的材料以及固定熱電偶的材料應是小的,因其熱或吸熱作用將直接影響熱電偶測量值的真實性。

熱電偶固定的有以下四種方法:

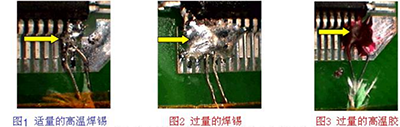

1、使用高溫焊錫,如銀/錫合金,這個方法通常用于可以為作曲線和檢驗工藝而用一塊專門的參考板的運作,如圖 1 所示。應該注意的是保證最小的錫量,以避免影響曲線,如圖 2 所示。

2、開普頓(Kapton)或鋁膠帶,或者稱為高溫膠紙,它是最容易使用,但最不可靠的固定方法。使用膠帶作溫度曲線時測溫線不可過度彎曲,同時熱電偶連接點在加熱期間從接觸表面提起,導致所量測到的溫度曲線會上下飄游,經常顯示很參差不齊的曲線,得到的溫度數值會不準確。但其因容易使用和不留下影響裝配的殘留物,使得開普頓或鋁膠帶成為一個受歡迎的方法。

3、高溫膠,如氰基丙烯酸鹽粘合劑,高溫膠的使用通常得到熱電偶對裝配的剛性物理連接。缺點包括高溫膠可能在加熱過程中失效的可能性、作完曲線后取下時在裝配上留下殘留物;同時應該注意使用最小的膠量,因為增加熱質量可能影響溫度曲線的結果,如圖 3 所示。

壓力型熱電偶,夾持在線路板的邊緣,使用彈力將熱電偶連接點牢固地接觸固定到正在作溫度曲線的裝配上。壓力探頭快速、容易地使用,對 PCB 沒有破壞性。

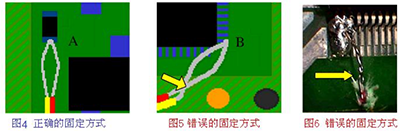

4、熱電偶固定時不能將其正負兩極在固定點之前直接接觸,二者必須分離,如圖 4 所示,否則所測試的溫度并非固定點的溫度,而是空氣的溫度,如圖 5、圖 6 所示。

五、測溫板的制作方法

1、采用與生產料號一致的樣品板作為測溫板,制作測溫板時,原則上應保留必要的具有代表性的測溫元器件,以保證測試測量溫度與實際生產溫度保持一致。

2、測溫板與生產料號在無法保持一致情況下,經工程師驗證認可,可使用與之同類型的測溫板進行測量。

3、測溫點應該選擇最具有代表性的區域及元件,比如最大及最小吸熱量的元件,零件選取優先級(如Socket->Motor->大型BGA ->小型BGA->QFP或SOP->標準Chip)除此之外,還應選擇介于兩者之間的一個測溫區。

4、一般測溫點在每板上不得少于3個,有BGA或大型IC至少選取4個,基于特殊代表型元件為首選原則選取元件。

5、位置分布:采用全板對角線型方式或4角1中心點方式,能涵蓋整塊板位置分布.

6、測溫線應用耐高溫黃膠帶或紅膠固定在測溫板上。

六、測試回流焊爐溫曲線

1、根據工程師制定的溫度制程界限,爐溫測試技術員基于不同的回流爐結構先行預設定各區爐溫,以達到溫度制程要求.

2、將測溫板上的熱電偶依次插入測試儀的插孔內.戴上保護套,同時注意空氣線必須插入第一插孔內。

3、爐溫設定后,待回流爐綠燈正常亮起后,方可以用測溫板進行測試。

4、將測溫板及測試儀小心的放入回流焊的傳送帶或鏈條上,并打開測試儀的電源及記錄數據開關,進板方式應與所生產的板子相同。

5、測試完成后,在出板端取出測試儀。

6、在電腦端讀出溫度曲線,檢查曲線是否在合理的制程范圍內,否則技術員需要繼續調試各區溫度,直到測量出符合制程界限的溫度曲線.

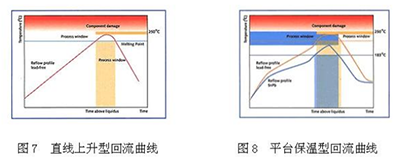

焊膏常用的爐溫曲線分為直線上升型(或三角型,如圖 7 所示)與平臺保溫型(如圖 8 所示)

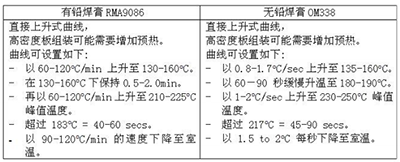

愛法有鉛焊膏 RMA9086 與無鉛焊膏 OM338 推薦回流曲線:

七、對測定的回流焊爐溫數據收集

1、打開電腦測溫軟件程序。并檢查錫膏制程是否OK.

2、輸入相關信息包括爐溫、溫區、鏈速、測試通道等。

3、根據提示連接測溫儀,開始讀取數據。

4、根據溫度曲線要求分析數據,并將符合規定的溫度曲線打印出來,以便存檔.

5、填寫《溫度曲線確認表》,并有ME、IPQC共同確認OK后張貼在回流爐上。

八、回流焊爐后問題檢查

檢查在此溫度設置下的基板過爐后焊接情況,根據此焊接良率來確認此設定范圍及爐溫參數設定的合理性。

爐溫參數變化引起不良的解決方法

1、虛焊:錫膏沒有或沒充分與器件引腳焊接,可通過提高回流焊溫度或時間來解決。

2、連焊:通常降低回流區溫度或時間來改善連錫現象。

3、錫珠:由于預熱區溫度過高或經過時間短,導致錫膏中水分、溶劑未充分揮發,在回流區 時飛濺而形成錫珠,因此降低預熱區溫度或時間、減少上升斜率可得以解決。

4、焊點不光亮:焊點不飽滿所導致的不光亮。可降低回流區溫度或加快鏈速解決。

錫膏未充分熔化導致的不光亮,可提升回流區溫度或減慢鏈速解決。

5、膠液主要不良為粘接強度不夠(過波峰焊或轉運過程中時易掉件),其解決方法是:由于固化溫度和時間不夠所造成的,提升溫度或減慢傳輸速度。 因固化溫度過高或時間長造成膠水老化所致,則此時降低溫度或加快傳輸速度。

九、爐溫測試管理

回流焊爐溫由技術員每天測試一次,若換線應重新做,并將正確的溫度曲線圖打印,填寫相應的《溫度曲線確認表》。

1、 爐溫測試周期:原則上工程師根據當月所生產的產品應每月測試一次,將測試結果記錄在“爐溫參數設置登記表”上,并將爐溫曲線打印存檔。

2、 原則上全新產品必須經過爐溫測試,確定準確的爐溫設置參數,但對批量小于 100 套的全新工程師可以根據原有的相似產品根據觀察實物的焊接效果進行自行調整。

3、 全新產品在爐溫測試時應領取新的測試樣板,派生產品可采用原基本產品的測試樣板進行爐溫測試, 以針對不同的產品及狀態設置相應準確的爐溫參數。

十、回流焊爐溫測定注意事項

1、如客戶有要求需測量IC/QFP溫度時,要將熱電偶 線引接在IC的引腳上。

2、如客戶有要求需測量BGA溫度時,需在測試板正面的BGA焊盤處位置上的鉆一個孔,直至反 面,把熱電偶線從測試板反面插入焊接到BGA的焊點上,同時將整個BGA焊接在測試板上。

3、如需測量手焊元件溫度時,要將熱電偶線從正面穿過焊孔,伸出測試板的長度為1.5-2mm以便接觸到錫波。

4、在測試的過程中注意安全,防止高溫燙傷。

深圳市晉力達電子設備有限公司

深圳市晉力達電子設備有限公司