PCB回流焊后出現黑色焊盤的原因及改進措施

發布時間:2023-09-18 瀏覽:次 責任編輯:晉力達

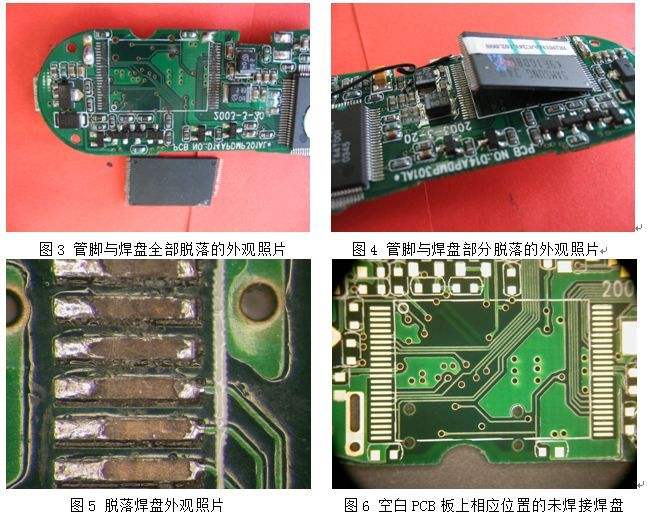

經過回流焊工藝處理后的PCB板,其元件特別是大型元件的焊盤位置呈現黑色,而且焊接效果不佳,容易在輕微外力下脫落。焊盤表面看起來像是被燒焦了一樣。這種PCB回流焊后的黑色焊盤究竟是什么呢?它又是如何產生的呢?晉力達將在此分享一下PCB回流焊黑焊盤的產生原因以及改進措施。

PCB回流焊黑焊盤的形成原因在于鍍金過程中,由于Ni原子的半徑小于Au,因此當Au原子排列沉積在Ni層上時,其表面晶粒會呈現粗糙、稀松、多孔的結構,進而形成許多空隙。鍍液會透過這些空隙繼續與Au層下的Ni原子發生反應,導致Ni原子進一步氧化。未完全溶解的Ni離子會被困在Au層下,形成氧化鎳(NiO)。

如果PCB焊盤的鎳層遭受過度氧化侵蝕時,會形成所謂的“黑盤”現象。另外,在焊接過程中,由于薄薄的Au層迅速擴散到焊料中,導致已經過度氧化、可焊性低的Ni層表面暴露出來。這種情況下,Ni與焊料之間難以形成均勻、連續的金屬間化合物(IMG),進而影響焊點界面的結合強度,并可能引發沿著焊點/鍍層結合處的開裂。嚴重時,可能會導致表面潤濕不良或鎳面發黑,這就是通常所稱的“黑鎳”現象。

可以通過以下方面來改善PCB回流焊后的黑焊盤問題:

一、選用合適的焊接材料:焊接材料不當可能會導致氧化加劇,產生黑焊盤。應當選用抗氧化能力強,潤濕性好,鋪展面積大的焊接材料。

二、控制焊接溫度:回流焊過程中的溫度過高可能會導致元件焊接不牢固,焊盤氧化以及焊球脫落等問題。因此,應當合理控制焊接溫度,以避免黑焊盤的產生。

三、增加預熱時間:預熱可以幫助去除PCB板和元件中的濕氣,降低焊接過程中氧化的風險。在回流焊過程中增加預熱時間可以減少黑焊盤的產生。

四、優化PCB板的設計:可以在PCB板的設計中增加熱過載保護和熱隔離措施,以降低溫度對焊接點的影響,從而減少黑焊盤的產生。

五、提高元件焊接點的可焊性:焊接點的可焊性不足會導致氧化加劇,產生黑焊盤。可以考慮在焊接前對焊接點進行清潔處理,去除氧化層和雜質,以提高可焊性。

深圳市晉力達電子設備有限公司

深圳市晉力達電子設備有限公司