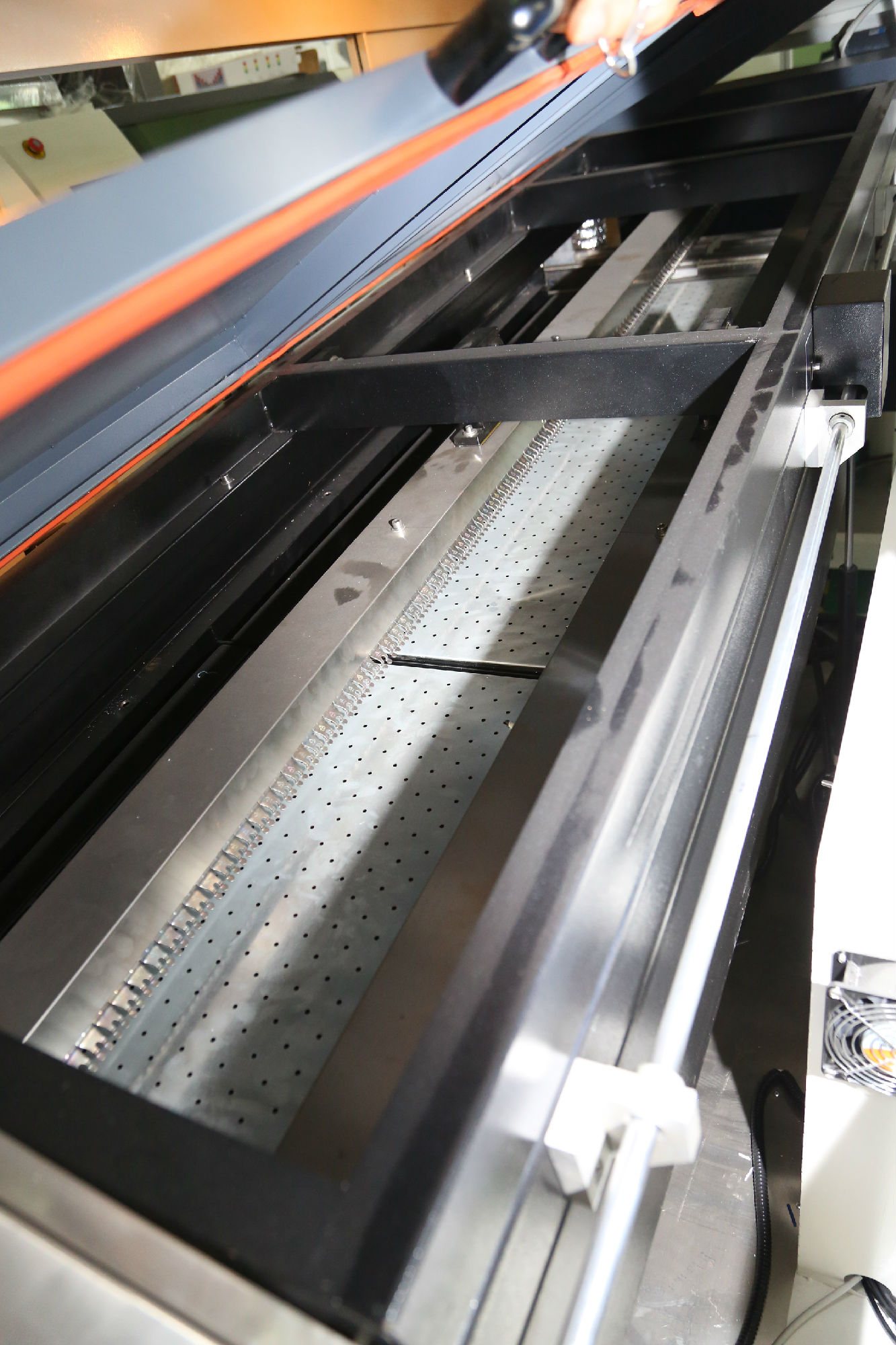

波峰焊錫機操作知識

發布時間:2020-04-16 瀏覽:次 責任編輯:晉力達

波峰焊錫機操作技術必須掌握的常識包括:波峰焊錫機的基本工作原理、波峰焊錫機的機器調整知識、波峰焊錫機的維護和波峰焊錫機的常見故障排除。

1.波峰焊錫機軌位

如果軌道運行不平行,則整套機械傳動裝置處于傾斜狀態,即整套機械運行處于傾斜狀態。由于受力不均勻,受力較大的零件摩擦會增大,從而導致運輸抖動。在嚴重情況下,傳動軸會因扭矩過大而斷裂。另一方面,只有當錫槽處于水平狀態時,才能保證錫槽在波峰前后的水平,這將導致PCB在通過波峰時吸收錫的高度不同。后退一步,即使鋼軌傾斜時波峰前后的高度與鋼軌相匹配,錫槽兩端的高度也不一致,使錫波在重力和錫波表面橫流的作用下流出噴嘴。傳輸抖動和波峰不穩定是焊接不良的根本原因。

2.波峰焊錫機本體水平

波峰焊錫機的水平是整機正常工作的基礎。機器的前后水平直接決定履帶的水平。雖然可以通過調整履帶螺釘架來調平履帶,但由于前后端應力不均,履帶角度調整螺釘可能不同步。在這種情況下,調整角度最終會導致PCB鍍錫高度不一致和焊接不良。波峰焊的原理結構。

3.波峰焊錫機槽料位調整

水槽的高度直接影響波峰前后的高度。低端波峰高,高端波峰低。同時,tin波的流向也會發生變化。軌道水平儀、車身水平儀和錫槽水平儀是一個整體。任何一個環節的失效都會影響到另外兩個環節,最終影響整個爐板的焊接質量。對于一些簡單的PCB設計來說,上述條件可能影響不大,但對于復雜的PCB設計來說,任何一個小環節都會影響到整個生產過程。

4.波峰焊錫機助焊劑

它由焊接過程中易揮發的揮發性有機化合物組成,產生VOC 2,促進表面臭氧的形成,成為表面污染源。

a、 松香型;以松香酸為基礎。

b、 無清洗型,固含量不大于5%,無鹵素,可焊性膨脹應大于80%。大多數非清洗劑都是無鹵活化劑,因此活性相對較弱。無清洗劑的預熱時間和溫度相對較長,使活化劑在PCB進入焊料峰前充分活化。

5.波峰焊錫機導軌寬度

導軌寬度對焊接質量有一定的影響。當導軌較窄時,可能會導致PCB向下凹陷,使整個PCB在波峰時兩側錫的消耗量減少,中間錫的消耗量增加,容易造成IC或插件橋的連接。鏈爪移動時,會嚴重損壞印刷電路板的邊緣或引起抖動。如果軌距太寬,噴焊劑時PCB會震動,導致PCB上的元件抖動錯位(AI插件除外)。另一方面,當PCB通過波峰時,由于PCB的松弛狀態,波峰產生的浮力會使PCB漂浮在波峰表面。當PCB與波峰分離時,由于外力過大,表面元件會出現脫錫不良現象,導致一系列質量問題。正常情況下,以鏈爪為基準握住PCB板后,可以平穩地前后推動PCB板,不會左右晃動。

6.波峰焊錫機的傳輸速度

一般情況下,運輸速度可在0-2m/min范圍內調節,但考慮到各成分的潤濕性和焊點在除錫過程中的光滑性,運輸速度不是最好的。每種基體都有一個最佳的焊接條件:適當的溫度激活適當的焊劑,適當的波峰潤濕和穩定的除錫狀態,以獲得良好的焊接質量。(速度過快和過慢會導致橋接和焊接故障)

7.波峰焊錫機預熱溫度

預熱條件是保證焊接質量的前提。在焊劑均勻地施加到PCB上后,需要提供適當的溫度來激活焊劑的活性,這將在預熱區實現。無鉛焊接的預熱溫度約為70-90℃,無鉛焊劑由于其活性低、溫度高,活化溫度約為150℃。當溫度滿足上述要求,且構件的升溫速率保持在2℃以內時,此過程的時間約為1.5分鐘。如果超過極限值,則可能導致焊劑活化不足或結焦活性喪失,導致焊接不良、橋接或焊接錯誤。另一方面,當PCB從低溫上升到高溫時,如果溫度上升過快,PCB的表面會發生變形和彎曲。預熱區溫升緩慢,可減緩因溫升過快引起的應力引起的PCB變形,有效避免不良焊接。

8.波峰焊錫機爐溫度

爐溫是整個焊接系統的關鍵。鉛焊料在223℃-245℃可潤濕,而無鉛焊料只能在230℃-260℃潤濕。錫溫過低會導致潤濕性差或流動性差,導致架橋或錫負荷差。錫溫過高會導致焊料本身嚴重氧化,流動性差,嚴重損壞元器件或印刷電路板表面的銅箔。由于印刷電路板的設定溫度與實測溫度相差較大,且焊接過程中受構件表面溫度的限制,鉛焊溫度設定在245℃左右,無鉛焊接溫度設定在250-260℃左右。在此溫度下,PCB焊點可達到上述潤濕條件。

深圳市晉力達電子設備有限公司

深圳市晉力達電子設備有限公司