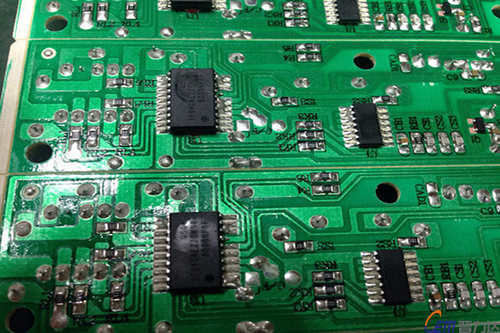

回流焊接后線路板起泡的原因和解決方法

發布時間:2022-06-02 瀏覽:次 責任編輯:晉力達

線路板過回流焊后阻焊膜綠油起泡的根本原因在于阻焊膜與陽基材之間存在氣體或水蒸氣,微量的氣體或水蒸氣會夾帶到不同的工藝過程,當遇到高溫時,氣體膨脹導致阻焊膜與陽基材的分層,焊接時焊盤溫度相對較高,故氣泡首先出現在焊盤周圍,下面我們一起來看回流焊接后線路板起泡的原因和解決方法;

回流焊后線路板綠色油起泡的原因:

1.阻焊膜和陽基板之間有氣體或水蒸氣,在不同的工藝過程中會夾帶少量的氣體或水蒸氣。遇到高溫時,氣體膨脹導致阻焊膜和陽基板分層,焊接時焊盤溫度比較高,所以焊盤周圍首先出現氣泡。

2.在加工過程中,往往需要清洗和干燥后才能進行下一道工序。例如,在蝕刻之后,應該在附著阻焊膜之前干燥它。此時,如果干燥溫度不夠,水蒸氣會被夾帶到下一道工序中。

3.電路板加工前存放環境不好,濕度過高,焊接時沒有及時烘干。在回流焊工藝中,經常使用含水阻焊劑。如果電路板的預熱溫度不夠,助焊劑中的水蒸氣會沿著通孔的孔壁進入電路板基板內部,水蒸氣會先進入焊盤周圍,焊接溫度高時這些情況都會產生氣泡。

回流焊線路板發泡解決方法:

1.各個環節都要嚴格把關。購買的電路板應進行檢查并入庫。通常在標準條件下應該不會有氣泡現象。

2.電路板應貯存在通風干燥的環境中,貯存期不超過6個月。

3.焊接前,電路板應在烘箱中以105℃/4h ~ 6h的溫度進行預烘。

以上是晉力達小編對PCB 回流焊接后線路板綠油起泡的原因及解決方法。希望對你有幫助。如果有什么不清楚的地方,請聯系我們晉力達,我們會有專業的工作人員為您解答;

深圳市晉力達電子設備有限公司

深圳市晉力達電子設備有限公司